Vetro Piano

Trasformazione

Il vetro piano viene consegnato ai trasformatori sotto forma di lastre standard in “grandi dimensioni”, pronte per essere tagliate, manualmente o automaticamente mediante impianti a programmazione computerizzata, nelle misure di impiego. Le lastre così ottenute possono essere lavorate al bordo con diverse modalità:

Sfilettatura:

Eliminazione meccanica o manuale del filo o degli spigoli taglienti al bordo delle lastre.

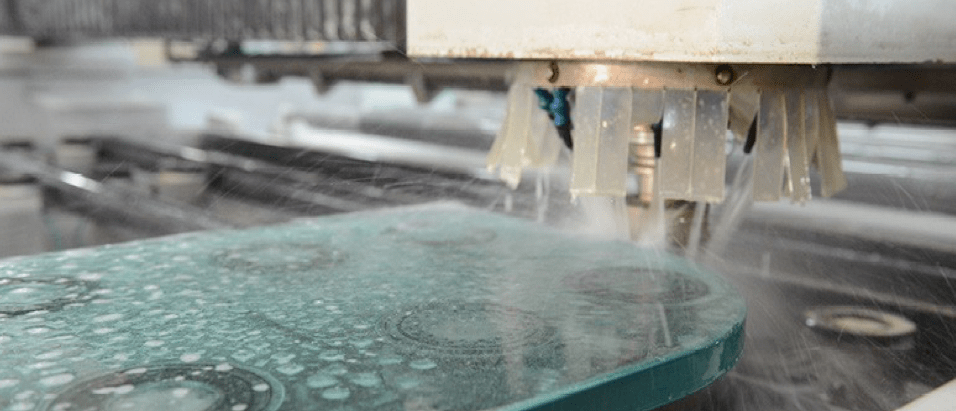

Molatura a filo greggio:

Abrasione dei bordi di una lastra ottenuta con nastri o mole di pietra, di carborundum o diamantate, di grana piuttosto grossolana per eliminare le irregolarità del taglio.

Molatura a filo lucido industriale:

Ottenuto dalla molatura del bordo delle lastre con mole di adeguata finezza, senza successive lavorazioni. L’aspetto è semiopaco, ma il bordo ha una buona finitura.

Molatura a filo lucido:

Fase successiva alla precedente consistente nell’eliminazione di ogni minuta asperità dei bordi e una lucidatura degli stessi con mole diamantata e grana finissima o polveri di pomice o di ossido di cerio.

Molatura a smussi e a bisello:

Lavorazione dei bordi di una lastra che, essendo eseguita con un angolo qualunque inferiore ai 90° rispetto alla superficie della lastra, interessa, oltre che il bordo, la stessa superficie. Lavorazione molto delicata e appariscente, viene usata per prodotti di pregio nell’arredamento di interni. In alcuni casi si procede alla foratura per applicare maniglie, viti, bulloni, per produrre porte, box doccia, facciate sospese, mobili e ad incisioni da eseguirsi con apparecchiature automatiche.

Decorazioni

Le decorazioni possono essere realizzate attraverso i seguenti procedimenti:

Sabbiatura:

Decorazioni a getto di sabbia abrasiva con un compresso d’aria che permette di ottenere dei veri e propri disegni.

Satinatura:

Decorazioni all’acido con le quali si possono ottenere effetti di luce diffusa o parziale, di opacizzazione della lastra, come pure incisioni, più o meno profonde.Il vetro piano viene consegnato ai trasformatori sotto forma di lastre in “grandi dimensioni”, pronte per essere tagliate, manualmente o automaticamente.

Verniciatura o Laccatura:

Per uso di arredamento e architettura di interni le lastre di vetro possono essere verniciate con prodotti ad essiccazione naturale o accelerata mediante lampade a raggi IR.

Smaltatura:

Processo mediante il quale si colora completamente la faccia di un vetro per effetto dell’applicazione a rullo o a spruzzo; può essere stabilizzata con ulteriore trattamento termico.

Serigrafia:

Usato per la riproduzione con vernici e smalti su lastre piane o curvate, disegni, scritte, decorazioni a scopo artistico o funzionale con l’uso di telai e appropriata tecnica. Può essere stabilizzata con ulteriore trattamento termico.

Trattamenti termici

Tempra:

La tecnica della tempra risale al 1959 per rispondere alla domanda dell’industria automobilistica. Il procedimento consiste in un raffreddamento assai rapido del vetro mediante un soffio d’aria. In pochi secondi il vetro passa da 600° a 300° il che genera uno stato di tensionamento permanente nella massa vetrosa che aumenta la resistenza meccanica del vetro.

È utilizzato per la fabbricazione dei vetri per le automobili, per l’edilizia e per quelle applicazioni speciali in cui è richiesto un particolare grado di sicurezza. Sotto un colpo violento il Vetro Temprato, se si rompe, si frantuma in una moltitudine di piccoli frammenti di vetro non taglienti.

Indurimento:

Si procede come per la tempra, con la differenza che il raffreddamento viene eseguito più lentamente rispetto ad un pari spessore di Vetro Temprato. Il vetro Indurito non ha problemi di rottura spontanea, mantiene una resistenza meccanica maggiore del vetro ricotto e ha una minore deformazione dell’immagine riflessa. La rottura avviene in pezzi grossolani e, per tale motivo, non è classificato come vetro di sicurezza.

HST – Heat Soak Test:

Denominazione anglofona. Trattamento termico successivo alla tempra, destinato a eliminare i vetri che presentano rischi di rotture spontanee.

Curvatura:

La curvatura delle lastre, si ottiene mediante un processo di fabbricazione complesso che implica una elevata precisione delle misure sia nella realizzazione della lastra che del telaio destinato a contenerle. La lastra di vetro verrà tagliata con le dimensioni dello sviluppo che assumerà una volta curvata.

Stratifica

Si effettua interponendo materiale plastico tra due o più lastre di vetro, sotto l’azione combinata di calore e pressione. Variando il numero e lo spessore delle lastre e degli strati di plastico, si ottiene una vasta gamma di stratificati in grado di coprire tutti i livelli di sicurezza e protezione verso le persone ed i beni.

Anche se colpito con violenza il vetro stratificato si può incrinare, ma difficilmente sfondare. Il vetro stratificato fu inventato nel 1909 un chimico francese, Edouard Benedictus, che gli diede in origine il nome di TRIPLEX. Questo procedimento, conferisce al vetro caratteristiche di sicurezza. Se in caso di urto il vetro dovesse rompersi, il foglio di plastica trattiene i frammenti di vetro impedendone la proiezione all’intorno. È utilizzato per la fabbricazione di parabrezza delle automobili e nell’edilizia.

Coatizzazione

Online (deposito pirolitico): procedimento di deposito di composti metallici sul vetro ad alta temperatura durante il processo di fabbricazione float.

Offline (deposito magnetronico): deposito applicato sul vetro mediante proiezione di metalli e di composti metallici in ambiente sotto vuoto.

Entrambi i processi sono utilizzati per la produzione di vetri basso emissivi, a controllo solare, selettivi e autopulenti.